Modern üretim ortamında hassasiyet ve dayanıklılık başarının ikiz sütunlarıdır. İster otomotiv en...

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Haber kategorileri

ÜRÜN

SON YAZILAR

-

Yüksek Hassasiyetli Derin Çizim Hakkında Bilmeniz Gereken Her Şey: En İyi Rehberiniz

Jan 08,2026 -

Paslanmaz çelik RV lavabolarının temizlenmesi kolay mı?

Jan 01,2026 -

Güvenli evcil hayvan içme suyu için neden metal hayvan sulukları en iyi seçimdir?

Dec 23,2025 -

Metal damgalama parçalarında çapak görülürse ne yapmalı? Onlardan nasıl kaçınılır?

Dec 09,2025 -

Metal Bükme ve Çekme Parçaları Nelerdir?

Dec 02,2025

Metal damgalama parçalarında çapak görülürse ne yapmalı? Onlardan nasıl kaçınılır?

Metal damgalama parçaları otomobil, elektronik, elektrikli ev aletleri ve makine gibi çeşitli alanlarda yaygın olarak kullanılmaktadır. Ancak fiili üretimde çapak her zaman kalite kontrolün temel odak noktası olmuştur. Çapaklar yalnızca parçaların görünümünü etkilemekle kalmaz, aynı zamanda montaj zorluklarına neden olur, işlevselliği etkiler ve hatta güvenlik tehlikeleri oluşturur.

1. Çapakların yaygın nedenleri metal damgalama parçaları

(1) Uygun olmayan kalıp boşluğu

Damgalama sırasında zımba ile kalıp arasında bilimsel bir açıklık korunmalıdır. Açıklığın çok büyük olması malzemenin yırtılmasına neden olacak ve dolayısıyla büyük çapakların oluşmasına neden olacaktır; boşluk çok küçükse, bu durum kolaylıkla kalıbın daha hızlı aşınmasına, ufalanmasına ve aynı zamanda çapak oluşmasına yol açacaktır.

(2) Kalıp kesme kenarlarında ciddi aşınma

Uzun süreli kullanımdan sonra kalıp kesme kenarları giderek körelir ve malzemeyi düzgün bir şekilde kesemez, bu da kolayca yırtılma ve çapak oluşmasına neden olur. Özellikle yüksek mukavemetli çelik ve paslanmaz çelik gibi sert malzemelerde kalıp aşınmasının hızlanma olasılığı daha yüksektir.

(3) Malzeme Sertliği Aralığı Aşan

Aşırı malzeme sertliği veya dengesiz malzeme kalitesi, düzgün olmayan kesme kenarlarına ve çapakların önemli ölçüde artmasına neden olabilir.

(4) Yetersiz Damgalama Yağlaması

Yetersiz yağlama sürtünmeyi artırarak malzemenin kesme sırasında çekilmesine ve dolayısıyla çapak oluşmasına neden olur.

(5) Yetersiz Ekipman Hassasiyeti veya Kararsız Basınç

Damgalama presinin yetersiz paralelliği ve stabilitesi aynı zamanda düzgün olmayan kesme yüzeylerine ve çapak sorunlarına da yol açabilir.

2. Metal Damgalama Parçalarındaki Çapaklara Çözümler

(1) Çapak Alma İşlemleri

Yaygın yöntemler şunları içerir:

Öğütme: Küçük toplu işlemlere uygun silindir taşlama, santrifüj taşlama vb.

Parlatma: Yüksek görünüm gereksinimi olan ürünler için uygundur.

Zımpara Kağıdı/Aşındırıcı Taşlama: Yerel işleme veya numune bitirme için uygundur.

Lazer Çapak Alma: Yüksek verimlilik, hassas parçalar için uygundur.

Elektrolitik Çapak Alma: Paslanmaz çelik ve işlenmesi zor metallerin ince çapaklarının alınmasında kullanılır.

Bu yöntemler, parçaların yüzey kalitesini etkili bir şekilde iyileştirebilir ve kenarları pürüzsüz hale getirebilir.

(2) Kalıp Kenarını Yeniden Kalibre Etme veya Değiştirme

Çapaklar kalıp aşınmasından kaynaklanıyorsa, kesme keskinliğini sağlamak için kalıp kenarının zamanında yeniden kalibre edilmesi veya değiştirilmesi gerekir.

(3) Kalıp Açıklığının Ayarlanması

Zımba ile kalıp arasındaki boşluğu malzeme kalınlığına göre makul bir aralığa ayarlayın. Örneğin boşluk genellikle malzeme kalınlığının yaklaşık %5 ila %10'u kadardır; farklı malzemeler uygun ayarlamalar gerektirir.

(4) Yağlama koşullarını iyileştirin

Uygun damgalama yağının eklenmesi sürtünmeyi azaltabilir ve yırtılma çapaklarını azaltabilir.

(5) Ekipman performansını kontrol edin. İstikrarlı kaydırma doğruluğu ve aşağı doğru basınç sağlamak için baskıyı sürdürün. Ekipman eskiyorsa, revizyonu veya yükseltmeyi düşünün.

3. Kaynaktaki çapaklardan nasıl kaçınılır? Önleyici tedbirler nelerdir?

(1) Makul bir kalıp yapısı tasarlayın

Kalıp tasarımı aşamasında aşağıdaki hususlara dikkat edilmelidir:

Makul kesme kenarı açısı

Uygun kapanma yüksekliği

İyi yönlendirme doğruluğu

Bunlar çapak olasılığını önemli ölçüde azaltabilir.

(2) Uygun malzemeleri ve tedarikçileri seçin

Yüksek kaliteli malzemeler düzensiz kırılmayı azaltabilir, böylece çapakları azaltabilir; aynı zamanda malzeme sertliği ve parti tutarlılığını koruyun.

(3) Sıkı bir kalıp bakım sistemi kurun

Kesici kenarın düzenli olarak keskinleştirilmesi, açıklığın kontrol edilmesi ve temiz tutulması çapakları azaltmak için önemli adımlardır.

(4) Daha yüksek hassasiyette damgalama ekipmanı kullanın

Modern yüksek hassasiyetli presler, istikrarlı aşağı doğru basınca ve iyi tekrarlanabilirliğe sahiptir ve bu da çapakları önemli ölçüde azaltabilir.

(5) Proses parametre kontrolünü güçlendirin

Şunları içerir: delme hızı, delme basıncı ve besleme doğruluğu. Proses parametreleri ne kadar stabil olursa çapak oranı da o kadar düşük olur.

(6) Yeterli yağlama sağlayın ve uygun damgalama yağını seçin

İyi yağlama kesme kalitesini artırabilir ve çapak yüksekliğini azaltabilir.

Güvenli evcil hayvan içme suyu için neden metal hayvan sulukları en iyi seçimdir?

Metal Bükme ve Çekme Parçaları Nelerdir?

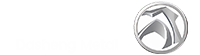

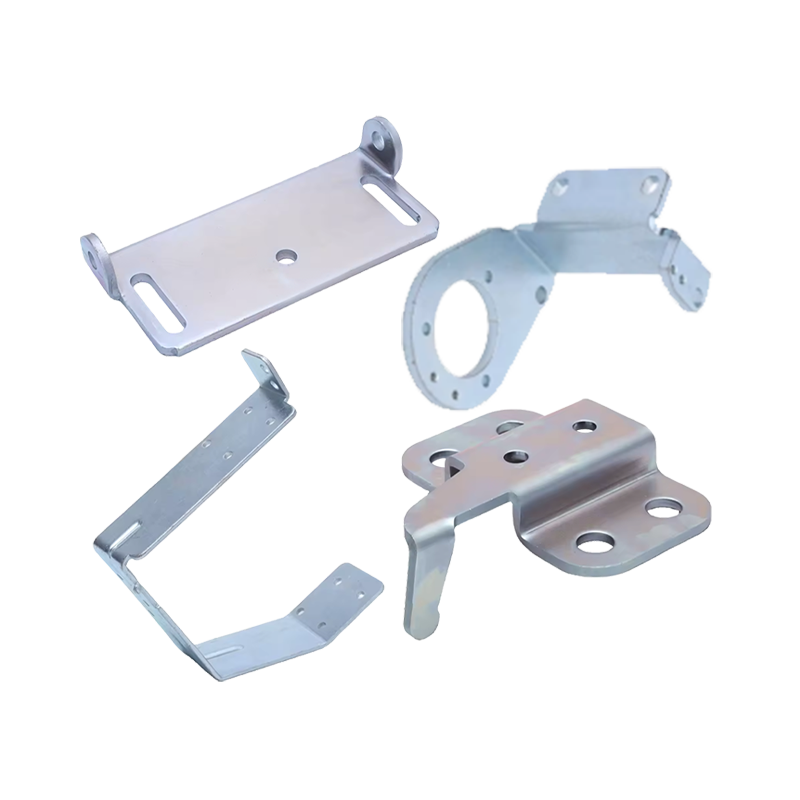

ilgili ürünler

İster ortağımız olmak isteyin, ister ürün seçimi ve sorun çözümleri konusunda profesyonel rehberliğimize veya desteğimize ihtiyaç duyun, uzmanlarımız dünya çapında 12 saat içinde her zaman yardıma hazırdır.

bize UlaşınPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Ünite 2, Bina 19, Zhichuangzhizao Parkı, Chengdong Sanayi Bölgesi, Xiangshan, Ningbo,315705, Zhejiang, Çin

Karavan meraklıları için mutfak alanı sınırlıdır ve lavabonun malzemesi ve temizleme kolaylığı gü...

Evcil hayvan bakımı konusunda farkındalığın artmasıyla birlikte evcil hayvan sahipleri, evcil hay...