Modern üretim ortamında hassasiyet ve dayanıklılık başarının ikiz sütunlarıdır. İster otomotiv en...

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Haber kategorileri

ÜRÜN

SON YAZILAR

-

Yüksek Hassasiyetli Derin Çizim Hakkında Bilmeniz Gereken Her Şey: En İyi Rehberiniz

Jan 08,2026 -

Paslanmaz çelik RV lavabolarının temizlenmesi kolay mı?

Jan 01,2026 -

Güvenli evcil hayvan içme suyu için neden metal hayvan sulukları en iyi seçimdir?

Dec 23,2025 -

Metal damgalama parçalarında çapak görülürse ne yapmalı? Onlardan nasıl kaçınılır?

Dec 09,2025 -

Metal Bükme ve Çekme Parçaları Nelerdir?

Dec 02,2025

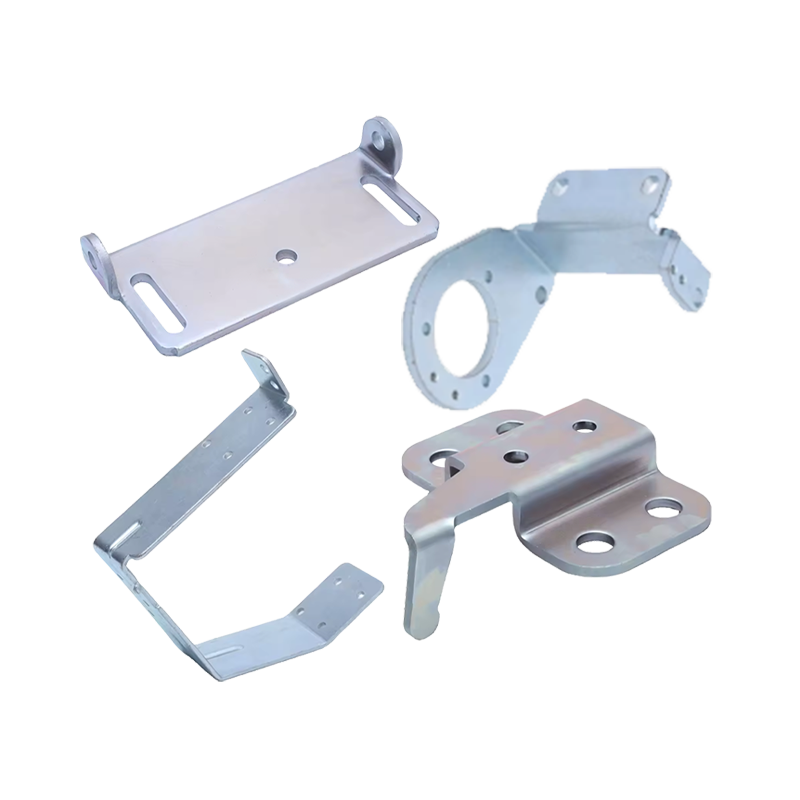

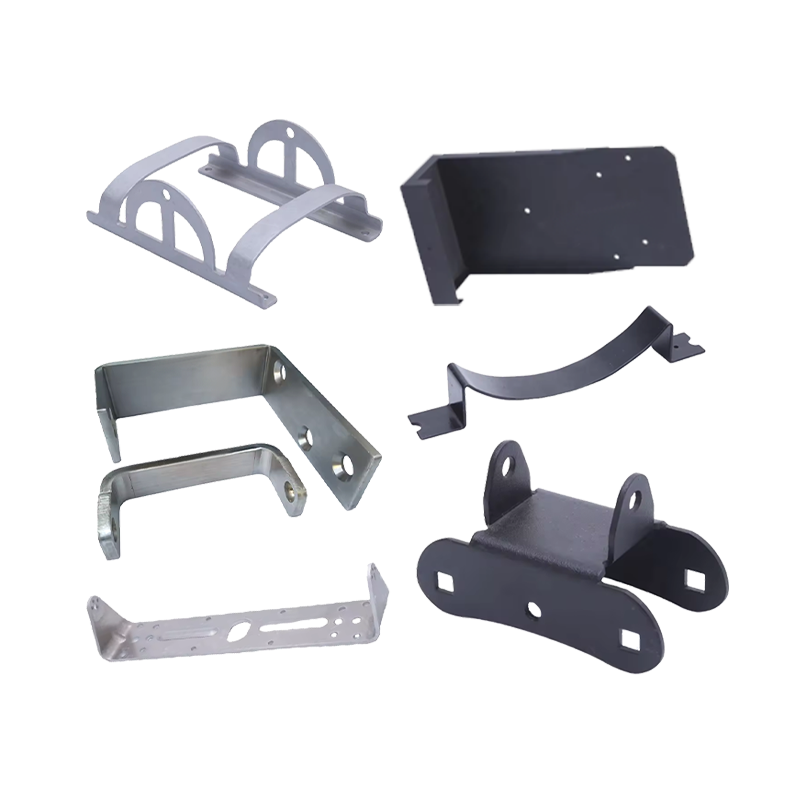

Metal bükme parçaları işleme teknolojisinin tam bir analizi: Geleneksel bükülmeden hassas biçimlendirmeye kadar

1. Metal bükme İşleme teknolojisi ve sınıflandırma

Metal bükme parçalarının işleme teknolojisi, modern üretimdeki en büyük ve en karmaşık süreç sistemlerinden birini oluşturmaktadır. Çeşitli şekillerde sınıflandırılabilir ve deformasyon sıcaklığı, kuvvet uygulama yöntemi, araç tipi vb. Gibi çoklu boyutlara göre bölünebilir. Bu teknik sistemin yapısını ve çağrışımını anlamak, metal bükme imalatının özüne ve en iyi süreç rotasını seçmenin önkoşuluna hakim olmanın temelini oluşturur.

Sıcaklık boyutu sınıflandırması, metal bükme işlemini üç kategoriye ayırır: soğuk bükme, sıcak bükme ve sıcak bükme. Soğuk bükme işlemi oda sıcaklığında gerçekleştirilir ve düşük karbon çelik, alüminyum, bakır ve alaşımları gibi iyi sünekliğe sahip çoğu metal malzeme için uygundur. Düşük enerji tüketimi, yüksek verimlilik ve iyi yüzey kalitesi avantajlarına sahiptir, ancak beribot kontrolü sorunuyla karşı karşıyadır. Sıcak bükülme (200-600 ℃) esas olarak yüksek mukavemetli çelik ve magnezyum alaşımları gibi oda sıcaklığında zayıf şekillendirilebilir malzemelere yöneliktir. Backback'i bastırırken sıcaklığı uygun şekilde artırarak akma mukavemetini ve şekillendirme yükünü azaltır. Titanyum alaşımları, tungsten ve molibden gibi tanımlanması zor metallerin veya gemi kaburgalarının sıcak bükülme işlemi gibi büyük yapısal parçaların bükülmesi ve oluşturulması için sıcak bükülme (> 700 ℃) kullanılır. Avantajı, deformasyon direncinin son derece küçük olması, ancak oksidasyon ve tahıl kabuğu gibi kalite sorunlarıyla karşı karşıya olmasıdır. Sıcaklık seçimi, malzeme özelliklerini, parça doğruluğunu ve üretim ekonomisini dengelemelidir.

Kuvvet uygulama yöntemlerinin sınıflandırılması, farklı süreçlerin mekanik doğasını ortaya koymaktadır. Ücretsiz bükülme en temel formdur. Plakaya veya profile kalıptan sadece bükülme momenti uygulanır. Deformasyon bölgesindeki stres durumu nispeten basittir, ancak doğruluk kontrolü zordur. Düzeltme bükülmesi, serbest bükülme temelinde bir sonlandırma işlemi ekler ve kalıbın kesin kısıtlaması yoluyla son şekli kontrol eder. Tipik uygulamalar arasında araba kapısı menteşelerinin bükülme işlemini içerir. Üç noktalı bükülme, hassas deformasyon elde etmek için iki sabit fulcrum ve bir ara aktif yumruk kullanır. Malzeme performans testi ve küçük partili hassas parça üretiminde yaygın olarak kullanılmaktadır. Sürekli bükülme, rulo bükme ve rulo oluşturma gibi işlemleri kapsar. Karmaşık kesitsel şekiller, çoklu aşamalı deformasyonlarla elde edilir. Perde duvar omurgaları ve otomobil kayma rayları gibi uzun boyutlu parçaların üretiminde baskın bir konuma sahiptir. Spin bükme, dönme hareketini ve eksenel beslemeyi birleştirir ve özellikle roket yakıt deposu kafalarının üretimi gibi eksenel simetrik parçaların oluşması için uygundur.

Takım sistemlerinin sınıflandırılması, proses ekipmanının geliştirme seviyesini yansıtır. Geleneksel bükme makineleri üst ve alt kalıpların basit işbirliğine dayanır. Kalıp maliyeti düşüktür, ancak esneklik zayıftır, bu da büyük ölçekli standart üretim için uygundur. CNC bükme merkezi, karmaşık parçaların hızlı bir şekilde değiştirilmesini sağlamak için kaydırıcının hareketini ve çok eksenli sırt göstergesinin CNC programı üzerinden konumlandırılmasını kontrol eden bir hidrolik veya elektrik servo sistemi ile donatılmıştır. Lazer destekli bükülme ve elektromanyetik biçimlendirme gibi dieless oluşturma teknolojileri, prototip gelişiminde ve küçük parti üretiminde benzersiz avantajlar gösteren, fiziksel kalıplar yerine enerji alanları yoluyla deformasyona ulaşır.

Metal bükme teknolojisi sisteminin geliştirilmesi, süreç entegrasyonunun net bir eğilimini göstermektedir. Net sınırlara sahip çeşitli geleneksel süreçler, kompozit bir işleme çözümü oluşturmak için birbirine nüfuz ediyor. Örneğin, lazer destekli bükme, ısıl işlemin lokal yumuşatma etkisini soğuk bükmenin hassas avantajı ile birleştirir; Hidrolik şekillendirme ve iç yüksek basınçlı bükme teknolojisi, daha düzgün bir gerinim dağılımı elde etmek için bükme ve germe arasındaki sınırı bulanıklaştırır. Bu füzyon, metal bükme teknolojisinin daha yüksek hassasiyet, daha karmaşık şekiller ve daha iyi performansa doğru sürekli gelişimini desteklemiştir ve mühendislik tasarımının olası sınırlarını sürekli olarak genişletmiştir.

2. Hassas Olma Teknolojisi: Geleneksel teknolojinin sınırlamalarını kırmak

Hassas oluşturma teknolojisi, metal bükme işlemi alanındaki en son gelişmeyi temsil eder. Yenilikçi enerji transfer yöntemleri, hassas kontrol stratejileri ve disiplinler arası süreç entegrasyonu yoluyla, geometrik karmaşıklık, boyutsal doğruluk ve malzeme uyarlanabilirliği açısından geleneksel bükülmenin doğal sınırlamalarını bozar. Bu gelişmiş süreçler sadece havacılık ve hassas elektronik gibi üst düzey alanlarda parça kalitesi için katı gereksinimleri karşılamakla kalmaz, aynı zamanda metal yapısal parçaların hafif ve fonksiyonel tasarımı için yeni yollar da açar.

Servo elektrik bükme teknolojisi, mükemmel dinamik performansı ile hassas bükme süreç standartlarını yeniden yazdı. Geleneksel hidrolik sistemlerle karşılaştırıldığında, doğrudan sürüş sürücüsünün yapısı, hidrolik yağın sıkıştırılabilirliğini ve histerezini ortadan kaldırır ve benzeri görülmemiş kontrol doğruluğuna (± 0.005mm) elde edilir. Üç boyutlu serbest bükülme teknolojisi, geleneksel bükülmenin düzlem deformasyonu sınırlamasını bozar ve uzayda sürekli karmaşık eğrilerin oluşmasını gerçekleştirir.

Elektromanyetik Biçim Teknolojisi (EMF), tipik bir dieless şekillendirme işlemi olan metallerin yüksek hızlı deformasyonunu elde etmek için geçici güçlü manyetik alanlar (10-50T) tarafından üretilen Lorentz kuvvetini kullanır. Bu yüksek enerjili şekillendirme özelliği benzersiz avantajlar getirir: Atalet etkisi malzemenin akışkanlığını arttırır ve alüminyum alaşımının sınır bükülme yarıçapı oda sıcaklığında 3T'den 0.5T'ye düşürülür (t malzeme kalınlığıdır); Adyabatik durum patlama baskısını bastırır ve açı doğruluğu 5-8 kez geliştirilir; Küçük partili özelleştirilmiş üretim için uygun olan fiziksel bir kalıp gerekli değildir.

Dahili yüksek basınçlı bükme teknolojisi (IHB), hidrolik biçimlendirmeyi bükme teknolojisi ile birleştirir ve iç sıvı basıncının (50-400MPA) ve eksenel itişin kesin koordinasyonu yoluyla boruların yüksek hassasiyetli bükülmesini sağlar. Çekirdek teknolojisi, basınçlı yer değiştirme koordineli kontrolüdür: kırışmayı bastırmak için virajın dışına yüksek basınç sürdürülürken, rüptürden kaçınmak için virajın içindeki basıncı uygun şekilde azaltır; Eksenel tahrik malzeme uzantısını telafi eder, böylece duvar kalınlığı sapması ±%5 içinde kontrol edilir. Geleneksel mandrel bükme ile karşılaştırıldığında, iç yüksek basınçlı teknoloji bükülme yarıçapını% 30 oranında azaltabilir (1.5D'ye, D boru çapıdır), iç yüzey kalitesini 2-3 seviyesine yükseltebilir ve yağlama ve sonraki temizlik gerekmez.

Kompozit bükme işlemi, birden fazla enerji formunun sinerjisi yoluyla tek bir işlemin sınırlamalarını çözer. Alüminyum alaşım gövdesi parçalarının işlenmesinde, bu işlem beribreyi 8 ° 'de 0.3 °' de, yüzey kalitesi RA <0.4μm ve tane boyutu geleneksel sıcak formdan% 50 daha ince azaltır. Başka bir yenilikçi yön, geleneksel bükülme işlemine 20kHz yüksek frekanslı titreşimi (genlik 10-30μm) üst üste binen ultrasonik destekli bükülme, titreşim yumuşatma etkisi yoluyla akış stresini% 15-25 azaltır ve özellikle yakın deksagonal yapı alloyu için hassas bükülme için uygun olan malzeme akışkanlığını iyileştirir.

Hassas şekillendirme teknolojisindeki atılım sadece sürecin kendisine değil, aynı zamanda tam süreli bir kalite güvence sisteminin kurulmasına da yansır. Çevrimiçi lazer ölçümü, kuvvet-yer değiştirme algılama, termal görüntüleme ve diğer izleme yöntemlerinin dijital ikiz teknolojisi ile kombinasyonu, şekillendirme işleminin gerçek zamanlı geri bildirim kontrolünü gerçekleştirir. Bu teknolojik ilerlemeler, metal bükme işleminin deneyime bağlı bilime dayalı olarak dönüşümünü destekledi ve imalat endüstrisinin akıllı yükseltilmesi için teknolojik bir temel oluşturdu. .

RV gezginleri neden paslanmaz çelik lavaboları sever?

Dökme Demir Otomatik İçme Çeşmesi: Sığır ve atlar için tasarlanmış dayanıklı bir içme çözümü

ilgili ürünler

İster ortağımız olmak isteyin, ister ürün seçimi ve sorun çözümleri konusunda profesyonel rehberliğimize veya desteğimize ihtiyaç duyun, uzmanlarımız dünya çapında 12 saat içinde her zaman yardıma hazırdır.

bize UlaşınPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Ünite 2, Bina 19, Zhichuangzhizao Parkı, Chengdong Sanayi Bölgesi, Xiangshan, Ningbo,315705, Zhejiang, Çin

Karavan meraklıları için mutfak alanı sınırlıdır ve lavabonun malzemesi ve temizleme kolaylığı gü...

Evcil hayvan bakımı konusunda farkındalığın artmasıyla birlikte evcil hayvan sahipleri, evcil hay...