Modern üretim ortamında hassasiyet ve dayanıklılık başarının ikiz sütunlarıdır. İster otomotiv en...

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Haber kategorileri

ÜRÜN

SON YAZILAR

-

Yüksek Hassasiyetli Derin Çizim Hakkında Bilmeniz Gereken Her Şey: En İyi Rehberiniz

Jan 08,2026 -

Paslanmaz çelik RV lavabolarının temizlenmesi kolay mı?

Jan 01,2026 -

Güvenli evcil hayvan içme suyu için neden metal hayvan sulukları en iyi seçimdir?

Dec 23,2025 -

Metal damgalama parçalarında çapak görülürse ne yapmalı? Onlardan nasıl kaçınılır?

Dec 09,2025 -

Metal Bükme ve Çekme Parçaları Nelerdir?

Dec 02,2025

Paslanmaz Çelik Derin Çekme Parça Üretiminde Kırışma ve Çatlama Nasıl Önlenir?

Derin Çekmede Kırışma ve Çatlamanın Temel Nedenlerini Anlamak

Paslanmaz çelik derin çekme otomotivden tıbbi cihazlara kadar endüstrilerde kullanılan, düz paslanmaz çelik sacları karmaşık, içi boş parçalara dönüştüren hassas bir metal şekillendirme işlemidir. Ancak iki yaygın kusur genellikle üretimi kesintiye uğratır: buruşma ve çatlama. Kırışma tipik olarak metal levhanın dış kenarlarının ("boş tutucu alan" olarak bilinir) çekme sırasında yetersiz gerilime maruz kalması ve fazla malzemenin katlanmasına veya toplanmasına neden olması durumunda meydana gelir. Çatlama ise tam tersine, eşit olmayan kuvvet dağılımı, yanlış malzeme seçimi veya yetersiz yağlama nedeniyle metal üzerinde paslanmaz çeliğin çekme mukavemetini aşan ve özellikle dar yarıçaplı alanlarda kırılmalara yol açan aşırı gerilimden kaynaklanır. Her iki kusur da yalnızca parçalara zarar vermekle kalmaz, aynı zamanda malzeme, zaman ve iş gücü kaybına da neden olur. Bunları ele almak, derin çekme işleminin fiziği ve paslanmaz çeliğin benzersiz özellikleri ile uyumlu, hedefe yönelik düzeltmeler gerektirir.

Adım 1: Derin Çekme için Doğru Paslanmaz Çelik Kalitesini Seçin

Tüm paslanmaz çelik kaliteleri derin çekme işlemine eşit derecede uygun değildir; doğru alaşımın seçilmesi kırışma ve çatlamaya karşı ilk savunma hattıdır. Paslanmaz çeliğin şekillendirilebilirliği, sünekliği (kırılmadan esneyebilme yeteneği) ve sertleşme oranı (şekillendirme sırasında ne kadar çabuk sertleştiği) ile belirlenir.

Östenitik paslanmaz çelikler (ör. 304, 316) derin çekme için en popüler olanlardır. Yüksek süneklik ve düşük iş sertleşmesi oranı sunarlar, bu da kırılganlaşmadan veya çatlak oluşturmadan eşit şekilde esneyebilecekleri anlamına gelir. Özellikle 304 kalitesi, dengeli mukavemeti ve şekillendirilebilirliği nedeniyle derin, karmaşık parçalar için idealdir.

Ferritik paslanmaz çelikler (ör. 430) daha düşük sünekliğe ve daha yüksek işlenerek sertleşme oranlarına sahiptir; bu da onları derin, çok aşamalı işlemler yerine sığ çekmeler için daha uygun hale getirir. Derin parçalar için ferritik kalitelerin kullanılması, metalin gerilim altında çok çabuk sertleşmesi nedeniyle çatlama riskini artırır.

Ayrıca malzemenin kalınlık tutarlılığını da kontrol edin. Eşit olmayan kalınlığa sahip paslanmaz çelik saclar (0,1 mm'den fazla değişiklik), çekme sırasında eşit olmayan kuvvet dağılımına yol açabilir; daha ince alanlar çok fazla esneyebilir (çatlama), daha kalın alanlar ise fazla malzeme birikmesine (kırışma) neden olabilir. Derin çekme projeleri için her zaman dar kalınlık toleranslarına sahip saclar kaynaklayın.

Adım 2: Kırışmayı Önlemek için Boş Tutucu Kuvvetini (BHF) Optimize Edin

Boş Tutucu Kuvveti (BHF) - çekme sırasında paslanmaz çelik sacın dış kenarına uygulanan basınç - malzeme akışını kontrol etmek ve kırışmayı önlemek için kritik öneme sahiptir. Çok az BHF, boş tutucu alanının serbestçe hareket etmesine izin vererek fazla malzemenin kırışmasına neden olur. Ancak çok fazla BHF malzeme akışını kısıtlar, parçanın duvarlarındaki gerilimi artırır ve çatlama riskini artırır.

BHF'yi optimize etmek için:

1. Bir taban çizgisiyle başlayın: Östenitik paslanmaz çelikler (örn. 304) için çekme kuvvetinin %10-15'i kadar bir BHF ile başlayın (malzemenin akma dayanımına ve parçanın yüzey alanına göre hesaplanır).

2. Kademeli olarak ayarlayın: İlk BHF'yi küçük bir parça grubu üzerinde test edin. Kırışıklık ortaya çıkarsa, kırışıklıklar kayboluncaya kadar BHF'yi %5-10'luk artışlarla artırın. Çatlama meydana gelirse BHF'yi hafifçe azaltın; bu, malzeme akışını kontrol ederken gerilimi de dengeler.

3.Karmaşık parçalar için değişken BHF'yi kullanın: Derinliği eşit olmayan parçalar için (örneğin flanşlı veya dar yarıçaplı parçalar), ayarlanabilir basınç bölgelerine sahip bir boş tutucu kullanın. Bu, kırışmaya yatkın alanlarda (örneğin geniş flanşlar) daha yüksek BHF ve çatlama riski olan alanlarda (örneğin derin oyuklar) daha düşük BHF sağlar.

Modern derin çekme presleri genellikle dijital BHF kontrollerini içerir ve üretim süreçlerinde tutarlılığı korumak için gerçek zamanlı ayarlamalara olanak tanır.

Adım 3: Stresi ve Malzeme İsrafını Azaltmak için Kalıp Tasarımını İyileştirin

Kalıp tasarımı, paslanmaz çeliğin nasıl aktığını ve çekme sırasındaki gerilime nasıl dayandığını doğrudan etkiler; kötü tasarlanmış kalıplar hem kırışmanın hem de çatlamanın ana nedenidir. Kusurları en aza indirmeye yönelik temel tasarım ayarlamaları şunları içerir:

Kalıp yarıçaplarını optimize edin: Kalıbın "köşe yarıçapı" (düz tabakanın kalıp boşluğuna doğru büküldüğü yer) kritik öneme sahiptir. Çok küçük bir yarıçap (malzeme kalınlığının 2-3 katından daha az), gerilimi yoğunlaştıran keskin kıvrımlar oluşturarak çatlamaya yol açar. Çok büyük bir yarıçap, fazla malzemenin birikmesine neden olarak kırışmaya neden olabilir. Çoğu paslanmaz çelik derin çekme işleminde, sac kalınlığının 3-5 katı kalıp yarıçapı, malzeme akışını ve gerilim dağılımını dengeler.

Pürüzsüz kalıp yüzeyleri: Pürüzlü veya çizik kalıp yüzeyleri, paslanmaz çelik ile kalıp arasındaki sürtünmeyi artırır, bu da eşit olmayan malzeme akışına (buruşma) veya metalin çizilmesine (zayıflamasına ve çatlamasına neden olabilir) neden olabilir. Kalıp yüzeylerini Ra 0,4μm veya daha pürüzsüz bir cilaya kadar cilalayın ve aşınma veya hasar açısından düzenli olarak kontrol edin.

Çekme boncukları ekleyin (gerekirse): Geniş boş tutucu alanlarına (örneğin, geniş flanşlar) sahip parçalar için, kalıbın boş tutucusuna küçük, yükseltilmiş "çekme boncukları" ekleyin. Bu boncuklar kontrollü direnç oluşturarak malzeme akışını yavaşlatır ve fazla malzemenin aşırı gerginlik yaratmadan kırışıklara dönüşmesini önler.

Tam üretimden önce bu ayarlamalarla kalıpların prototiplenmesi, tasarım kusurlarının erken tespit edilip düzeltilmesine yardımcı olarak daha sonra maliyetli kusurları azaltabilir.

Adım 4: Sürtünmeyi En Aza İndirmek için Yüksek Kaliteli Yağlama Uygulayın

Paslanmaz çelik levha ile kalıp/kompresör arasındaki sürtünme, hem kırışmanın hem de çatlamanın ardındaki gizli nedendir. Aşırı sürtünme, malzeme akışını kısıtlayarak metalin dengesiz bir şekilde gerilmesine neden olur; daha ince alanlar çatlar, daha kalın alanlar ise kırışır. Uygun yağlama sürtünmeyi azaltır, metalin kalıp boyunca düzgün bir şekilde kaymasına ve gerilimi eşit şekilde dağıtmasına olanak tanır.

Paslanmaz çelik derin çekme için yağlayıcı seçerken ve uygularken:

Doğru türü seçin: Paslanmaz çelik için özel olarak formüle edilmiş yağlayıcılar kullanın; bunlar genellikle derin çekmenin yüksek kuvvetlerine dayanabilen aşırı basınç (EP) katkı maddeleri içerir. Östenitik kaliteler için, yağ bazlı veya sentetik yağlayıcılar (40°C'de 100–200 cSt viskoziteye sahip) en iyi sonucu verir; Derin çekmeler için su bazlı yağlayıcılardan kaçının çünkü bunlar ısı altında buharlaşabilir veya parçalanabilir.

Tutarlı bir katman uygulayın: Paslanmaz çelik levhanın her iki tarafına ince, eşit bir yağlayıcı katman uygulamak için bir sprey veya rulo kullanın. Çok az yağlayıcı sürtünmeye neden olur; çok fazlası kalıpta yağlayıcı birikmesine neden olabilir, bu da malzeme akışını bozar ve kırışmaya neden olur. 5–10μm kalınlık hedefleyin.

Gerektiğinde yeniden uygulayın: Çok aşamalı derin çekme için (parçaların birden fazla geçişte oluşturulduğu durumlarda), aşamalar arasında yağlayıcıyı yeniden uygulayın. Metalin yüzeyi her çekme sırasında yağlayıcıyı aşındırabilir ve sonraki adımlarda sürtünmeyi artırabilir.

Adım 5: Düzgün Şekillendirme için Proses Parametrelerini (Hız, Sıcaklık) Kontrol Edin

Doğru malzeme, kalıp tasarımı ve yağlamayla bile uygun olmayan proses parametreleri yine de kusurlara neden olabilir. Kontrol edilmesi gereken iki kritik parametre çizim hızı ve sıcaklığıdır:

Çekme hızı: Paslanmaz çelik, orta hızlarda en düzgün şekilde esner. Çok yüksek bir hız (östenitik kaliteler için 50 mm/s'yi aşan), metale eşit şekilde akması için yeterli zaman vermez, bu da lokal gerilime ve çatlamaya yol açar. Çok yavaş bir hız (10 mm/s'den az), metalin soğumasına (işlem ısı üretiyorsa) veya kalıba yapışarak kırışmaya neden olabilir. Hızları 20–40 mm/s aralığında test edin ve parça kalitesine göre ayarlayın.

Sıcaklık kontrolü: Derin çekme, sürtünme ve iş sertleşmesi nedeniyle ısı üretir. Paslanmaz çelik için aşırı ısı (150°C'nin üzerinde) sünekliği azaltarak metalin çatlamaya daha yatkın olmasına neden olabilir. Aşırı ısınmayı önlemek için:

Yüksek hacimli üretim için soğutulmuş kalıpları (su ceketleri aracılığıyla) kullanın.

Kalıbın ve metalin soğumasını sağlamak için her 50-100 parçada bir üretimi kısa süreliğine duraklatın.

Yeni çekilmiş parçaları istiflemekten kaçının; parçalar arasında sıkışan ısı, metali zayıflatabilir ve şekillendirme sonrası çatlamaya neden olabilir.

Adım 6: Çizim Sonrası Denetimleri ve Süreç İyileştirmelerini Uygulayın

Kırışmayı ve çatlamayı önlemek üretimle bitmez; düzenli denetimler ve sürekli iyileştirme, uzun vadeli kusur azaltmanın anahtarıdır.

Parçaları çizimden hemen sonra inceleyin: Yüzey kırışıklıklarını veya çatlaklarını kontrol etmek için görsel incelemeler kullanın ve duvar kalınlığını ölçmek için pergel kullanın (düzensiz kalınlık, çatlamaya yol açabilecek gerilim noktalarını gösterir). Kritik parçalarda, gizli çatlakları tespit etmek amacıyla ultrasonik test gibi tahribatsız muayene (NDT) yöntemlerini kullanın.

Kusur modellerini takip edin: Kusurların türünü, konumunu ve sıklığını kaydedin (örneğin, "flanş kenarlarında kırışıklık" veya "kalıp yarıçapında çatlama"). Bu veriler temel nedenlerin belirlenmesine yardımcı olur; örneğin, çatlaklar sürekli olarak aynı alanda görünüyorsa kalıp yarıçapının ayarlanması gerekebilir.

Operatörleri eğitin: Üretim personelinin BHF'yi nasıl ayarlayacaklarını, yağlayıcıyı nasıl uygulayacaklarını ve süreç parametrelerini nasıl izleyeceklerini anladığından emin olun. Küçük operatör hataları bile (örn. eşit olmayan yağlama veya yanlış BHF ayarları) arızalara yol açabilir, bu nedenle en iyi uygulamalar konusunda düzenli eğitim şarttır.

Sonuç: Kusursuz Derin Çekmeye Sistematik Bir Yaklaşım

Paslanmaz çelik derin çekmede kırışma ve çatlamayı önlemek, malzeme seçiminden başlayarak kalıp tasarımı, proses kontrolü ve üretim sonrası denetime kadar uzanan sistematik bir yaklaşım gerektirir. Üreticiler, sünek paslanmaz çelik kalitelerini seçerek, boş tutucu kuvvetini optimize ederek, kalıp geometrisini iyileştirerek, yüksek kaliteli yağlama kullanarak, hız ve sıcaklığı kontrol ederek ve düzenli denetimler uygulayarak kusurları önemli ölçüde azaltabilir. Amaç, malzeme akışını (kırışmayı önlemek için) ve gerilim dağılımını (çatlamayı önlemek için) dengelemektir; bu, paslanmaz çeliğin benzersiz özelliklerinin ve derin çekme işleminin fiziğinin anlaşılmasından kaynaklanan bir dengedir. Bu adımlarla üretim ekipleri sürekli olarak yüksek kaliteli, hatasız paslanmaz çelik derin çekme parçaları oluşturabilir.

Metal Hayvan Suluklar: Plastik Kaseler Bakterileri Kırmaya ve Saklamaya Eğilimli Midir? Metal Versiyonlar Hayvancılık Suyu Hijyeni Sorunlarını Çözebilir mi?

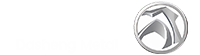

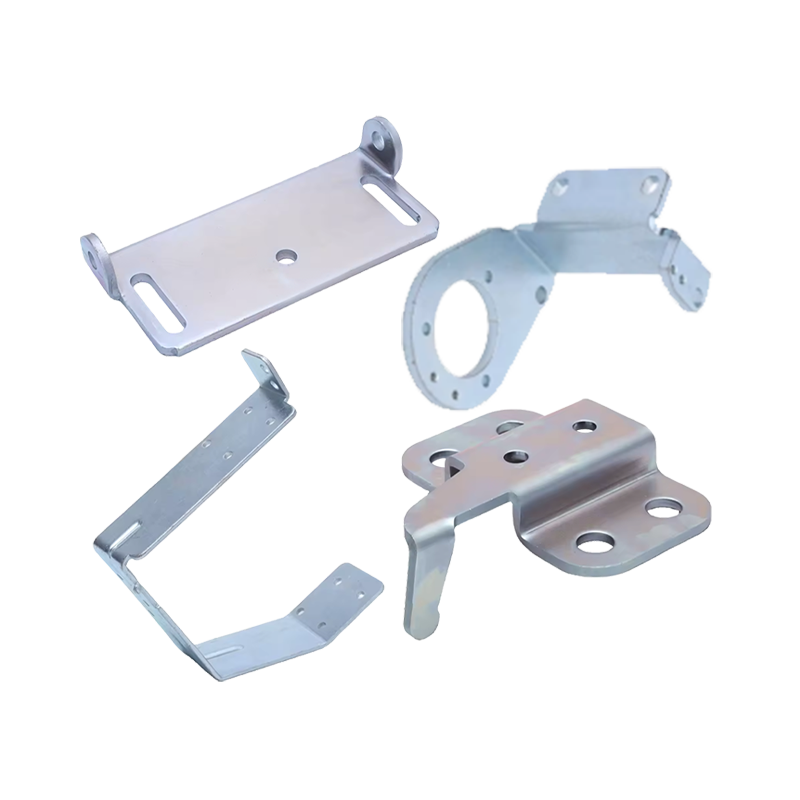

Hangi malzemeler damgalama parçalarının dayanıklılığını arttırır?

ilgili ürünler

İster ortağımız olmak isteyin, ister ürün seçimi ve sorun çözümleri konusunda profesyonel rehberliğimize veya desteğimize ihtiyaç duyun, uzmanlarımız dünya çapında 12 saat içinde her zaman yardıma hazırdır.

bize UlaşınPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Ünite 2, Bina 19, Zhichuangzhizao Parkı, Chengdong Sanayi Bölgesi, Xiangshan, Ningbo,315705, Zhejiang, Çin

Karavan meraklıları için mutfak alanı sınırlıdır ve lavabonun malzemesi ve temizleme kolaylığı gü...

Evcil hayvan bakımı konusunda farkındalığın artmasıyla birlikte evcil hayvan sahipleri, evcil hay...