Modern üretim ortamında hassasiyet ve dayanıklılık başarının ikiz sütunlarıdır. İster otomotiv en...

Web Menüsü

Ürün Arama

Dil

Menüden Çıkış

Haber kategorileri

ÜRÜN

SON YAZILAR

-

Yüksek Hassasiyetli Derin Çizim Hakkında Bilmeniz Gereken Her Şey: En İyi Rehberiniz

Jan 08,2026 -

Paslanmaz çelik RV lavabolarının temizlenmesi kolay mı?

Jan 01,2026 -

Güvenli evcil hayvan içme suyu için neden metal hayvan sulukları en iyi seçimdir?

Dec 23,2025 -

Metal damgalama parçalarında çapak görülürse ne yapmalı? Onlardan nasıl kaçınılır?

Dec 09,2025 -

Metal Bükme ve Çekme Parçaları Nelerdir?

Dec 02,2025

Hangi paslanmaz çelik özel sac imalat süreçleri korozyon direncini ve dayanıklılığını sağlar?

Paslanmaz çelik özel sac hem korozyon direncinin (zorlu ortamlara dayanmak için) hem de dayanıklılığın (yapısal yükleri desteklemek için) tartışılmaz olduğu tıbbi cihazlar, gıda işleme ve denizcilik mühendisliği gibi endüstrilerde yaygın olarak kullanılmaktadır. Ancak tüm üretim süreçleri bu iki temel özelliği eşit derecede korumaz; bazıları metali zayıflatabilir veya paslanmaya karşı hassasiyet yaratabilir. Nihai ürünün performans taleplerini karşıladığından emin olmak için korozyon direnci ve mukavemetten ödün vermek yerine geliştiren süreçlerin seçilmesi kritik öneme sahiptir. Bu dengeyi sağlayan temel üretim adımlarını inceleyelim.

Hangi malzeme ön işleme süreçleri korozyon direnci ve dayanıklılığının temelini oluşturur?

Kesmeden veya şekillendirmeden önce, paslanmaz çelik sacların ön işleme tabi tutulması kirletici maddeleri giderir ve metalin yüzeyini stabilize eder; bu, korozyona karşı ilk savunma hattıdır ve malzemenin doğal gücünü korumasını sağlar.

İlk olarak, kimyasal yağ giderme ve dekapaj esastır. Üretim süreçleri genellikle paslanmaz çelik yüzeyinde yağlar, yağlayıcılar veya demir parçacıkları bırakır. Bu kirletici maddeler lokal korozyonu (örn. çukurlaşma) tetikleyebilir ve metalin yüzey katmanını zayıflatabilir. Yağ giderme, yağları çözmek için alkalin veya solvent bazlı çözeltiler kullanırken, dekapaj (tipik olarak nitrik asit veya nitrik-hidroflorik asit karışımı ile) pas, kireç veya demir birikintilerini giderir. Korozyona duyarlı uygulamalar için (gıda işleme ekipmanı gibi), dekapajı, yüzeyde ince, tekdüze bir krom oksit tabakası oluşturan bir işlem olan pasifleştirme takip eder. Bu katman, neme ve kimyasallara karşı bir bariyer görevi görerek metalin çekme mukavemetini azaltmadan korozyon direncini artırır (paslanmaz çelik, uygun pasivasyondan sonra orijinal mukavemetinin %95'ini korur).

İkincisi, gerilim giderme tavlaması kalın saclarda mukavemet kaybını önler. 3 mm'den kalın paslanmaz çelik saclar, haddeleme veya depolama sırasında iç gerilimler geliştirebilir ve bu da şekillendirme sırasında çatlamaya veya yüksek nemli ortamlarda korozyona neden olabilir. Gerilim giderme tavlaması, levhayı 800–900°C'ye (alaşıma bağlı olarak) ısıtır ve yavaşça soğumadan önce 1–2 saat tutar. Bu işlem, metalin akma mukavemetini (yük taşıyan bileşenler için kritik) koruyarak iç gerilimleri hafifletir ve aynı zamanda sonraki işlemler (örneğin kaynak veya cilalama) için yüzeyin üniform kalmasını sağlar.

Üçüncüsü, yüzey temizleme doğrulaması, ön işlem etkinliğini sağlar. Ön işlemden sonra levhalar görsel incelemelere (kalıntı için) ve kimyasal testlere (örneğin serbest demiri tespit etmek için ferroksil testi) tabi tutulmalıdır. En küçük demir izleri bile daha sonra "pas lekelenmesine" neden olabilir; bu nedenle, uzun vadeli korozyon direnci için kapsamlı temizlikten vazgeçilemez.

Hangi kesme işlemleri paslanmaz çeliğin korozyon direncini ve yapısal bütünlüğünü korur?

Paslanmaz çeliğin istenilen ebatta kesilmesi, ısıdan etkilenen bölgelerin (HAZ'lar) veya yüzey çapaklarının oluşmasını önlemelidir; bunların her ikisi de metali zayıflatabilir ve korozyon riskini artırabilir.

İlk olarak, lazer kesim hassasiyet ve mülkiyetin korunması için idealdir. Fiber lazer kesiciler, paslanmaz çeliği eritmek için yüksek enerjili ışınlar kullanır ve çevredeki malzemeye minimum ısı transferi sağlar. Bu, metalin kimyasal bileşimini veya çekme mukavemetini değiştirmeyen dar HAZ'lara (ince levhalar için genellikle ≤0,1 mm) neden olur. Plazma kesimin (pürüzlü, oksit açısından zengin bir kenar bırakabilen) aksine, lazer kesim, çok az son işlem gerektiren pürüzsüz, çapaksız bir kenar üretir ve korozyona neden olan çatlak olasılığını azaltır. Kalın levhalar (3–10 mm) için nitrojen yardımcı gazıyla lazer kesim, korozyon direncini daha da artırır: nitrojen, kesim sırasında oksidasyonu önler, kaynak veya bükmeye hazır, temiz, oksitsiz bir yüzey bırakır.

İkincisi, su jeti ile kesme, korozyona duyarlı alaşımlar (316L gibi) için uygundur. Su jeti ile kesme, paslanmaz çeliği kesmek için aşındırıcı parçacıklarla (örneğin garnet) karıştırılmış yüksek basınçlı su akışı kullanır; ısı söz konusu değildir, dolayısıyla HAZ veya yüzey oksidasyonu olmaz. Bu işlem metalin tam gücünü korur (ısı kaynaklı zayıflama olmaz) ve çukurlaşmaya karşı dayanıklı pürüzsüz bir kenar bırakır. Küçük yüzey kusurlarının bile bakteri veya kimyasalları barındırabileceği tıbbi cihaz bileşenleri veya gıda sınıfı ekipmanlar için özellikle kullanışlıdır.

Üçüncüsü, kesme (ince levhalar için) uygun alet bakımı gerektirir. 2 mm'den ince levhalar için mekanik kesme uygun maliyetlidir; ancak kör bıçaklar çapak oluşturabilir veya kenarı deforme edebilir. Çapaklar nemi ve kirletici maddeleri hapsederek korozyona yol açar, deformasyon ise levhanın kenar gücünü zayıflatır. Bunu önlemek için, kesme takımları her 500-1000 kesimde bir keskinleştirilmeli ve kesme aralığı (üst ve alt bıçaklar arasındaki mesafe) sac kalınlığının %5-10'una ayarlanmalıdır. Bu, metalin kenar gücünü ve korozyon direncini koruyan temiz, düz kesimler sağlar.

Hangi şekillendirme ve bükme işlemleri mukavemet kaybını ve korozyon hassasiyetlerini önler?

Şekil oluşturma (örneğin bükme, derin çekme) paslanmaz çelik ancak uygunsuz teknikler çatlaklara neden olabilir, metali inceltebilir veya korozyona dayanıklı yüzey katmanına zarar verebilir.

İlk olarak, kontrollü basınçla hassas abkant freni kalınlığı ve gücü korur. Paslanmaz çeliği bükerken aşırı basınç, bükümün dış kenarını inceltebilir (mukavemeti azaltabilir) veya yüzeyi çatlatabilir (korozyon giriş noktaları oluşturabilir). Modern abkant presler tutarlı basınç uygulamak için CNC kontrollerini kullanır (sac kalınlığına ve alaşıma göre ayarlanmıştır) ve yuvarlatılmış kenarlı takımlara sahiptir (çatlamaya neden olan keskin bükülmeleri önlemek için). Örneğin, 1 mm kalınlığında 304 paslanmaz çelik sacın bükülmesi, 5-8 tonluk bir pres kuvveti (bükme açısına bağlı olarak) ve ≥1 mm'lik bir alet yarıçapı gerektirir; bu, bükümün orijinal sac kalınlığının %90'ını korumasını ve yüzeydeki oksit tabakasının sağlam kalmasını sağlar.

İkincisi, yağlayıcı seçimi ile derin çekme, korozyon direncini korur. Derin çekme (tank veya kase gibi bileşenleri yapmak için kullanılır), paslanmaz çeliği 3 boyutlu şekillere kadar uzatır. Uygun yağlama olmazsa metal, kalıbı çizebilir, krom oksit tabakasına zarar verebilir ve ana metali korozyona maruz bırakabilir. Gıda sınıfı veya tıbbi sınıf yağlayıcılar (örneğin, mineral yağ bazlı veya sentetik yağlayıcılar), levha ile kalıp arasında bir bariyer oluşturarak düzgün şekillendirmeye izin verirken çizilmeleri önler. Çekme işleminden sonra, yağ giderme yoluyla yağlayıcı maddeler tamamen çıkarılır (kirlenmeyi önlemek için), böylece son yüzeyin korozyona dayanıklı kalması sağlanır.

Üçüncüsü, kusurlara yönelik şekillendirme sonrası inceleme, sorunları erkenden yakalar. Şekillendirmeden sonra bileşenler çatlaklar (boya penetrant testi yoluyla) ve kalınlık değişimleri (ultrasonik ölçüm cihazları aracılığıyla) açısından kontrol edilmelidir. 0,01 mm kadar küçük çatlaklar hızlı korozyona yol açabilirken %10'un üzerindeki kalınlık azalmaları (örneğin 2 mm'lik bir levhanın 1,7 mm'ye inceltilmesi) yük taşıma kapasitesini azaltır. Bu kusurların erken tespit edilmesi, bileşen son montaja geçmeden önce onarımların (örneğin küçük çatlakların taşlanması) yapılmasına olanak tanır.

Hangi kaynak işlemleri güçlü, korozyona dayanıklı bağlantılar sağlar?

Kaynak, metal levha bileşenlerin montajı için kritik öneme sahiptir ancak aynı zamanda yüksek riskli bir adımdır: zayıf kaynaklar zayıf noktalar (yük altında başarısız olur) veya çatlaklar (nemi hapsederek korozyona neden olur) oluşturabilir.

İlk olarak, korozyona duyarlı uygulamalar için gaz tungsten ark kaynağı (GTAW veya TIG kaynağı) tercih edilir. GTAW, kaynak havuzunu oksijen ve nitrojenden korumak için sarf malzemesi olmayan bir tungsten elektrot ve bir inert gaz (argon veya argon-helyum karışımı) kullanır. Bu, minimum HAZ'larla temiz, hassas kaynaklar üretir; bu, korozyon direncini (kaynakta oksit oluşumu yok) ve mukavemeti (kaynak çekme mukavemeti, ana metalin %80-90'ına uygundur) korumak için kritik öneme sahiptir. Tıbbi veya gıda sınıfı ekipmanlar için GTAW, boruların veya tankların iç yüzeyindeki oksidasyonu önlemek ve gizli korozyon noktalarını ortadan kaldırmak için sıklıkla "geri temizleme" (kaynağın arka tarafındaki argon gazı) ile birlikte kullanılır.

İkincisi, darbeli lazer kaynağı ince saclarda mukavemet sağlar. 1 mm'den ince levhalar için (örneğin tıbbi cihaz muhafazaları), darbeli lazer kaynağı, büyük HAZ'lar oluşturmadan metali eriten kısa, yüksek enerjili darbeler sağlar. Kaynak dikişi dardır (≤0,5 mm) ve tekdüzedir, boşluk veya gözenek içermez; bu, korozyonu önler ve kaynağın tekrarlanan strese (örn. teşhis ekipmanındaki titreşim) dayanabilmesini sağlar. Geleneksel ark kaynağından farklı olarak darbeli lazer kaynağı, (kirlilik yaratabilecek) dolgu metali gerektirmez, dolayısıyla kaynak, ana metalle aynı korozyon direncini korur.

Üçüncüsü, kaynak sonrası temizleme ve pasivasyon, korozyon katmanını onarır. Kaynak, kaynağın yakınındaki krom oksit tabakasına zarar vererek korozyonun muhtemel olduğu "hassas" bir bölge oluşturabilir. Kaynak sonrası temizlik, kaynak sıçramasını gidermek için tel fırçalar (demir kirliliğini önlemek için metalik olmayan) kullanır, ardından dekapaj ve pasifleştirme (ön işlemde olduğu gibi) yapılır. Bu, krom oksit katmanını eski haline getirerek kaynak alanının bileşenin geri kalanı kadar korozyona dayanıklı olmasını sağlar. Yapısal bileşenler (örn. deniz braketleri) için kaynak sonrası gerilim giderme (600–700°C'ye ısıtma), artık gerilimleri azaltarak kaynağı daha da güçlendirir.

Hangi yüzey bitirme işlemleri hem korozyon direncini hem de mukavemeti artırır?

Yüzey kaplamaları yalnızca estetiği iyileştirmez; korozyon direncini artıran ve hatta yüzey gücünü (örneğin çizilme direnci) artırabilen koruyucu bir katman ekler.

Birincisi, elektro-parlatma korozyona yatkın ortamlar için en iyi seçimdir. Elektro-parlatma, yüzeyden ince bir paslanmaz çelik tabakasını (5-10μm) eritmek için bir elektrik akımı kullanır ve pürüzsüz, ayna benzeri bir yüzey oluşturur. Bu işlem yüzey pürüzlülüğünü azaltır (Ra değeri ≤0,2μm'ye düşer) ve kirletici maddeleri tutan mikro çatlakları veya yarıkları ortadan kaldırır. Örneğin, farmasötik ekipmanlardaki elektro-parlatılmış paslanmaz çelik bakteri üremesine ve kimyasal korozyona karşı direnç gösterirken, pürüzsüz yüzey aynı zamanda aşınma direncini de artırır (bileşenin ömrünü uzatır). Mekanik parlatmanın (mikro çizikler bırakabilen) aksine, elektro parlatma metali zayıflatmaz; çekme mukavemeti değişmeden kalır.

İkincisi, toz kaplama (gıda dışı/tıbbi uygulamalar için) dayanıklı bir bariyer ekler. Toz kaplama, paslanmaz çelik yüzeye kuru bir polimer tozu uygular ve daha sonra sert, düzgün bir katman oluşturmak için 180–200°C'de kürlenir. Bu katman (50-100μm kalınlığında) UV radyasyonuna, tuzlu suya ve endüstriyel kimyasallara karşı koruma sağlar; dış mekan veya deniz bileşenleri için idealdir. Doğru şekilde uygulandığında, toz kaplama metalin gücünü azaltmaz (taban paslanmaz çelik hala yapısal yükleri destekler) ve darbe direnci için özelleştirilebilir (örneğin, ağır makineler için yüksek tokluklu tozlar).

Üçüncüsü, fırçalama (dekoratif ve işlevsel ihtiyaçlar için) korozyon direncini ve kavramayı dengeler. Fırçalama, doğrusal, mat bir yüzey oluşturmak için aşındırıcı bantlar kullanır. Yüzeyi elektro-parlatma kadar pürüzsüzleştirmese de (Ra değeri ≈0,8–1,6μm), yüzeydeki kirleticileri giderir ve parmak izine dirençli tekdüze bir doku oluşturur (tüketici cihazları için kullanışlıdır). Fırçalama ayrıca üst katmanı sertleştirerek yüzeyi hafifçe güçlendirir; bu, metalin esnekliğinden ödün vermeden çizilme direncini artırır (yük altında hafifçe bükülmesi gereken bileşenler için önemlidir).

Paslanmaz çelik özel sac imalatında, korozyon direncini ve dayanıklılığını sağlamak yalnızca doğru alaşımı seçmekle ilgili değildir; her adımda metalin doğal özelliklerini koruyan süreçlerin seçilmesiyle ilgilidir. Ön işlemden yüzey bitirmeye kadar her prosesin uygulamaya göre özelleştirilmesi gerekir: tıbbi cihazlar TIG kaynağı ve elektro-parlatma gerektirebilirken denizcilik bileşenlerinin toz kaplama ve gerilim giderme tavlaması yapması gerekir. Üreticiler bu süreçlere öncelik vererek zorlu ortamlara dayanıklı, yapısal yükleri destekleyen ve uzun hizmet ömrüne sahip ürünler yaratabilirler. Başarısızlığın maliyetli olduğu endüstrilerde (ör. tıp veya havacılık), bu süreçler yalnızca en iyi uygulamalar değildir, aynı zamanda güvenlik ve güvenilirlik açısından da gereklidir.

Metal Baskı Seçerken Mekanik Özellikler Gerçek Uygulama Senaryolarıyla Hızlı Bir Şekilde Nasıl Eşleştirilir?

Palet Ayakları: Plastik mi Metal mi? Hasarı Önlemek İçin Palet Yük Kapasitesi Nasıl Eşleştirilir?

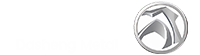

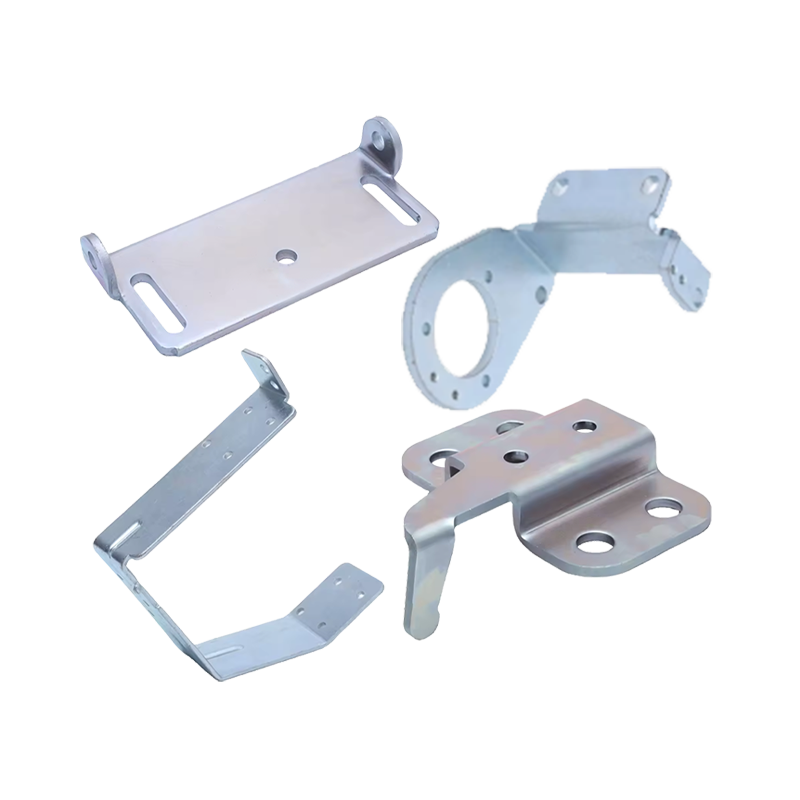

ilgili ürünler

İster ortağımız olmak isteyin, ister ürün seçimi ve sorun çözümleri konusunda profesyonel rehberliğimize veya desteğimize ihtiyaç duyun, uzmanlarımız dünya çapında 12 saat içinde her zaman yardıma hazırdır.

bize UlaşınPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Ünite 2, Bina 19, Zhichuangzhizao Parkı, Chengdong Sanayi Bölgesi, Xiangshan, Ningbo,315705, Zhejiang, Çin

Karavan meraklıları için mutfak alanı sınırlıdır ve lavabonun malzemesi ve temizleme kolaylığı gü...

Evcil hayvan bakımı konusunda farkındalığın artmasıyla birlikte evcil hayvan sahipleri, evcil hay...